В частности, требуется максимальное снижение геометрической погрешности при резке заготовок, чтобы их последующее соединение получалось с необходимой пространственной конфигурацией.

Способы резки металлических труб

Все их можно классифицировать на:

· механические – рез происходит за счет силы трения;

· термические – материал расплавляется или испаряется в области разрезания.

Механические способы подразумевают использование абразивного материала (как монолитного, так и растворенного в воде – так выполняется гидроабразивная резка), непосредственно контактирующего с поверхностью трубы.

Недостаток этих способов – необходимость надежной фиксации положения трубы во время обработки. Кроме того, резка твердыми абразивными дисками требует последующей шлифовки для обеспечения приемлемой гладкости кромки.

Преимущество гидроабразивного резания – отсутствие необходимости в последующей шлифовке места реза. Однако гидроабразивный метод весьма дорогой и обработка им происходит довольно медленно.

Соответственно, для механической резки характерна относительно низкая производительность, недостаточная для многих процессов. Поэтому в них применяются термические способы, классифицируемые по методу получения теплоты на:

• газовые – от сгорания смеси газов, происходящего в специальной горелке, сопло которой обеспечивает заданную пространственно-температурную конфигурацию пламени;

• плазменные – от высокотемпературной плазмы, сформированной специальной электромагнитной системой в узкий луч;

• лазерные – от энергии фотонов сфокусированного луча мощного лазера.

Резку каждым из этих бесконтактных способов можно полностью автоматизировать – для этого применяются ЧПУ-станки. Поэтому производительность и КПД такой обработки в разы выше, чем для механических способов.

При этом после газовой и плазменной резки образованные кромки и сопряженные с ними поверхности требуют последующей доработки. Этот недостаток отсутствует при разрезании труб лучом лазера – получаемое качество реза в большинстве случае удовлетворяет установленным требованиям.

Однако для лазерной резки характерно снижение производительности при обработке:

• труб из материалов с высоким коэффициентом отражения от поверхности;

• толстостенных изделий.

Также она не позволяет резать неметаллические материалы. Кроме того, не все лазерные станки/методы:

• способны резать трубы по сложной криволинейной траектории;

• могут работать с трубами, имеющими большой диаметр, или тонкую стенку, или профиль, отличный от круглого.

Какая технология лучше для резки труб

Несмотря на указанные недостатки, использование лазерных резаков обеспечивает:• избавление от термических деформаций материала за счет небольшой площади воздействия;

• возможность разрезания труб из различных металлических материалов – сталей разных марок, алюминия, латуни и прочих сплавов.

Поэтому лазерные станки для резки можно считать более универсальными и подходящими для решения множества задач, чем газовые и плазменные.

Как происходит резка труб лазером

Когда лазерное излучение попадает на трубу, оно нагревает ее материал, вследствие чего он сначала плавится, а потом испаряется. При этом частотный спектр луча лазера когерентный, поэтому его удается сфокусировать в точку диаметром всего в десятки микрометров. Благодаря этому, кромка реза получается с такой же погрешностью, т. е., «чистой» и не нуждается в последующей доводке.Коротковолновое лазерное излучение и использование для его передачи оптоволокна позволяет применять простую, но эффективную систему фокусировки. Получаемый сходящийся пучок в фокусе имеет высокую энергию. А поскольку площадь фокусной точки очень мала, то единица обрабатываемой поверхности подвергается достаточно сильному для быстрого плавления и испарения материала энергетическому воздействию.

Область и направление фокусировки пучка лазера определяется последовательностью команд, управляющих тем или иным процессом в станке:

• поворотом трубы;

• ориентированием и линейным перемещением излучающей головки;

• регулированием мощности излучения, изменением фокусного расстояния оптической системы и т. п.

Эти команды образуют программу, которая помимо управления одновременно выполняет функции контроля, например, измеряет толщину материала в месте реза, поскольку ее неоднородность может привести к прожиганию или неполной прорезке. Все это происходит без участия оператора, а потому быстро и ошибки вследствие человеческого фактора исключены.

Преимущества лазера для резки металлических труб

Ширина формируемого реза сравнима с диаметром волоса человека. Такой же порядок имеет отклонение реальных размеров от требуемых, поэтому формируемая поверхность получается гладкой и в большинстве случаев не требует шлифовки. Ровная форма остается и у краев реза.

Полностью автоматизированная обработка делает возможным изготовление деталей с абсолютно идентичной геометрией, задаваемой программой. Она вводится в память станка оператором и в соответствии с ее командами функционируют все исполнительные механизмы. Программа пишется по виртуальному 3D-прототипу, который может быть разработан на специальном проектировочном ПО или получен сканированием образца. Благодаря таким возможностям упрощается и ускоряется перенастройка станка, что повышает эффективность процесса производства.

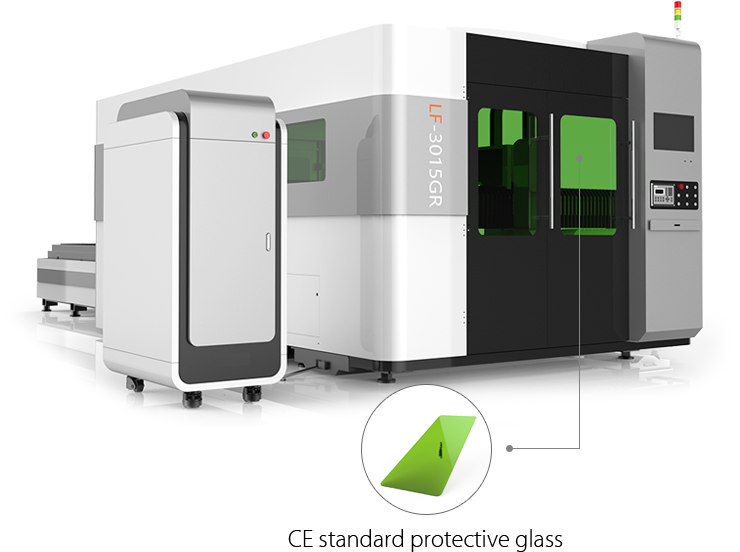

Среди других достоинств лазерной технологии резки металлических труб с использованием оптоволоконного канала можно выделить:

• компактность станков – поэтому на организацию рабочего процесса не потребуется много места;

• снижение потери мощности излучения – прозрачность оптического волокна лучше, чем у воздуха;

• простоту конструкции резаков – поэтому для их обслуживания не нужны дорогостоящие специалисты;

• допустимость резки труб диаметром до 600 мм.

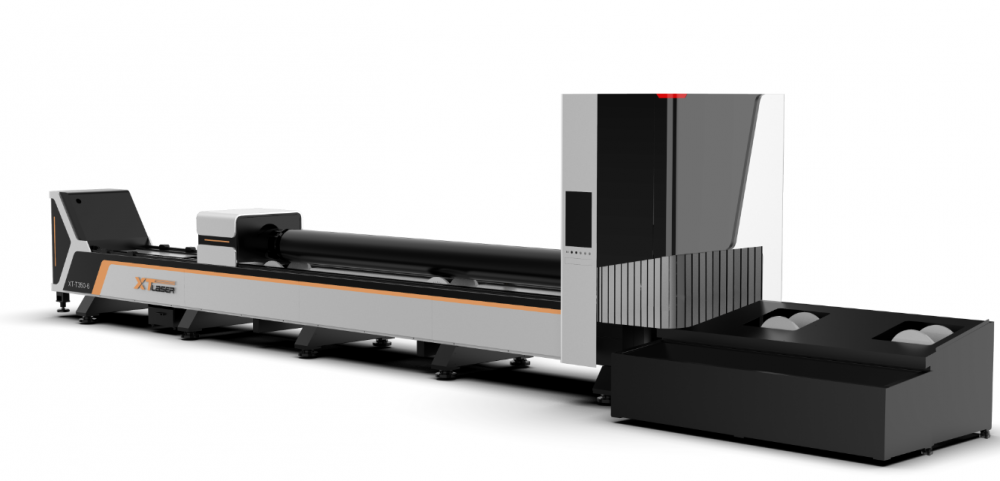

Как устроен лазерный труборез

Основные конструктивные элементы станка для лазерной резки:• излучатель, оптоволокно и фокусирующий оголовок – в сборе они образуют резак;

• механизмы для зажима, вращения, поворота и поступательного перемещения;

• контрольно-управляющая система;

• защитные кожухи (предотвращают рассеяние луча лазера и попадание его в глаза оператору и другому персоналу).

Главный элемент станка для лазерной резки – источник когерентного излучения. В качестве него используются различные лазеры, подходящие по мощности, например, волоконный. Его особенность – передача луча в место реза по оптоволокну, излучающий торцевой оголовок которого можно ориентировать в пространстве нужным образом.

Разрезаемая труба фиксируется в станке, механизм которого может ее поворачивать вокруг продольной оси. Все движения и перемещения совершаются прецизионными электроприводами, которые обеспечивают низкую погрешность при придании управляемому объекту (выходу оптоволоконного кабеля, трубе и др.) нужного пространственного положения. Управление процессом резки выполняет автоматизированная система, запрограммированная оператором.