Что такое оптоволоконный лазер?

Классический волоконный лазер представляет собой оптический квантовый генератор повышенной мощности, преобразующий световую энергию накачки в когерентный, монохроматический, поляризованный, узконаправленный поток излучения. Особенность таких установок заключается в использовании твердотельных оптических волокон в качестве активной рабочей среды. Последняя представляет собой очень прозрачный световод изготовленный из кварцевого, силикатного или фосфатного стекла с добавлением легированных редкоземельных элементов. Самыми распространенными среди них являются иттрий и эрбий. Оболочка волокна имеет светоотражающий слой и внешнее защитное покрытие. Рабочая длина волн находится в интервале от 780 до 3400 нм.

Благодаря достаточно широкому диапазону используемых волн твердотельные лазерные установки применяются для маркировки, сварки, раскроя листовых и объемных материалов, медицинских процедурах, электротехнической промышленности.

Создание такого полезного инструмента человечество обязано целой плеяде великих ученых:

- Альберту Эйнштейну, предсказавший явление вынужденного излучения, что составляет физическую основу работы любого лазера;

- Ланденбургу совместно с Копферманном, предоставившим экспериментальное подтверждение генерации новых фотонов при переходе квантовых частиц на другой энергетический уровень;

- А. Кастлеру, разработавшему метод оптической накачки, что послужило фундаментом для создания квантового генератора света;

- Т. Мейману, собравшему первый экспериментальный образец оптического лазера, состоявший из резонатора Фаби-Перо, рабочей среды в виде искусственного рубина. Работа прибора осуществляется в импульсном режиме при длине волн 694,3 нм.

Устройство оптоволоконного лазера

Основными функциональными элементами любого волоконного лазера являются:

- Блок диодной накачки. Он состоит из специальных ламп или мощных полупроводниковых диодов, которые отличаются энергоэффективностью, высоким эксплуатационными характеристиками, имеют компактные размеры и небольшой вес;

- Активной среды. Это твердотельное волокно, состоящая из: сердцевины толщиной 6-8 мкм, легированной редкоземельными металлами, кварцевой основы диаметром 600-800 мкм, отражающего слоя и защитной оболочки;

- Оптического резонатора. Основная задача этого компонента – усиление светового потока путем обеспечения положительной обратной связи, что способствует многократному прохождению лазерного излучения через цилиндрическую трубку активной среды. Рабочими элементами резонатора являются распределительные диэлектрические отражатели – брэгговские зеркала.

Также в схему волоконных лазеров входят активные и пассивные элементы управления: система оптической фокусировки, модуляторы света, коллиматоры для получения параллельных лучей.

Принцип работы любого оптоволоконного квантового генератора основан на пропускании световых волн через специальный световод. Блок накачки направляет мощный поток света в активную среду. Последняя имеет форму цилиндрической трубки, которая помещается в оптический резонатор. Проходя по волокну луч лазера много раз отражается от зеркал на выходе световода, в результате чего образуются индуцированные переходы электронов на другой энергетический уровень с образованием большого количества новых фотонов. Таким образом обеспечивается усиление световой энергии. Эффективность оборудования зависит от вида и мощности источников накачки, конструкции оптического резонатора, качества активной среды и состава легирующих компонентов. Мощность современных твердотельных установок может варьироваться в пределах от 1 Вт до 30 кВт.

Отличия волоконного и CO2 лазеров

Если для передачи пучка световых волн от блока накачки к фокусирующей линзы режущей головки в оптоволоконных установках используется твердотельный световод, то в лазерах СО2 – специальная трубка с газовой смесью. Следующим отличия заключаются в используемом спектре волнового излучения. Волоконные станки работают с периодическими волнами длиной 1,06 мкм, а газовые – 10,6, что примерно в 10 раз больше. Преимущества сокращенного периода колебаний способствует получению более гладкой поверхности, повышению производительности и точности обработки материалов. Также снижается площадь термическое воздействие в рабочей зоне, что позволяет сохранять физико-механические свойства обрабатываемых материалов.Если подойти к вопросу сравнения этих лазеров более детально, то можно выделить следующие важные аспекты:

- Работа с материалами. У каждого устройства есть свои преимущества и недостатки. Например, волоконные отлично справляются с обработкой большинства металлов и некоторых видов пластика, тогда как газовые аналоги находят свое применение при работе со стеклом, деревом, тканью, бумагой;

- Форм-фактор. По этим характеристикам твердотельные приборы имеют явное преимущество. Они более компактны, за счет этого оборудование может размещаться в условиях ограниченного пространства;

- Ресурс. Заявленное время работы СО2 аппаратов обычно составляет 10 тыс. часов, а ресурс волоконных равняется 20 тыс. часам;

- КПД. Если сравнивать коэффициент полезного действия, то техническая возможность твердотельных аппаратов приближается к 70%, а наиболее высокий показатель газовых – 35%.

С развитием промышленности потребность в высокотехнологичном оборудовании увеличивается, а соответственно оптоволоконные лазеры приходят на смену технически устаревшим аналогам.

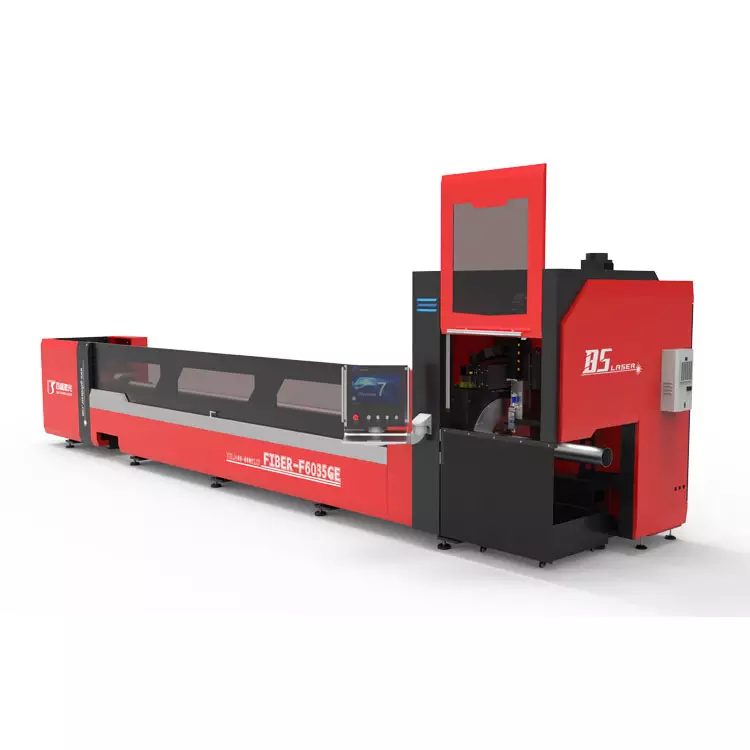

Для чего используется волоконный лазер

Лазерные станки данного типа с 1980-х годов широко используются в разных областях экономической деятельности. На металлообрабатывающих предприятиях оборудование применяется для раскроя листового материала, изготовления деталей путем резки, сварки металла. В ювелирном сфере при помощи светового луча наносится гравировка, а в бытовой промышленности – информация о товаре, маркировка, штрих-коды.

Преимущества использования волоконного лазера

Технические параметры лазерных установок позволяют достаточно просто работать с материалами разной толщины, структуры и формы. Данное оборудование отличается повышенной стабильностью, высокой скоростью обработки, чистотой реза, точностью позиционирования и множеством других положительных качеств. Относительная простая конструкция не требует дополнительной настройки оптики, а низкие показатели энергопотребления обеспечивают экономическую выгоду.